龙丽金属材料有限公司拥有 青海西宁精拔管研发、生产、营销、质检、物流仓储等完整的管理体系。立足于国内市场,以的品质和服务为广大用户提供值得信赖的 青海西宁精拔管产品。 青海西宁精拔管产品不断创新,及时满足市场需求。公司在合肥、上海和深圳建立了三个 青海西宁精拔管生产基地,组建了遍及全国的销售服务网络。 专业成就品质,科技引领未来。公司本着“品质优异、客户至上、诚实守信、和谐发展”的经营理念,愿与海内外客户精诚合作,共赢发展。

精密钢管挤压润滑

在挤压管材时对挤压杆和穿孔针都要进行润滑。铅管挤压时用动物脂润滑。挤压铝及铝合金管的润滑剂为汽缸油(70%~90%)和片状石墨(10%~25%)混合物,还可添加10%~20%的铅丹或10%左右的石墨粉。镁及镁合金、锌及锌合金管材挤压时可用石墨和油的混合物润滑。挤压铜管一般用机油和石墨混合物作润滑剂。挤压钛及钛合金管时多采用玻璃润滑剂润滑。挤压锆管时常在锭外加上黄铜套筒作润滑剂,以油-石墨混合物作辅助润滑剂,也可在盐浴中加热锭坯后再涂一层玻璃膜。挤压纯镍、低合金化镍合金、镍-铬-钼合金和镍-铜-铁合金管时,在以玻璃润滑剂润滑之前,应用硬脂酸和石墨混合物润滑挤压筒、挤压模和挤压杆。挤压碳精密钢管时用油-石墨-盐混合物作润滑剂,挤压合金精密钢管时则用玻璃作润滑剂(见挤压润滑)。玻璃润滑剂的使用方法有涂层法、玻璃粉滚粘法和玻璃布包覆法3种。涂层法是在锭坯上涂一层玻璃液体,或直接将锭坯浸入玻璃液体中。滚粘法是使锭坯沿着均匀撒有玻璃粉的倾斜工作面上滚过,使玻璃粉粘附于锭坯的侧表面上。包覆法是将玻璃布包于热锭坯上。这3种润滑方法用于润滑挤压筒。挤压模的润滑方法是在模工作面与锭坯之间放置一只厚3~10mm、内孔稍大于模孔的玻璃垫。对穿孔针的润滑可将玻璃布包覆在针的涂有沥青的工作段上。

坯料选择也是挤压管材时的一个重要程序,其中包括锭坯种类的选择、断面尺寸的确定和挤压前的预处理。

精密钢管无张力减径

在多机架的减径机中对空心荒管进行的不带芯棒、不带张力的连轧工序,目的是获得小直径的长管材,以扩大产品规格和提高机组生产能力。无张力减径机和纵轧定径机(见管材定径)相同,但减径机的机架数目多达15~22架。

减径机轧制空心荒管的过程如图1所示。管子喂入轧辊后与孔型侧壁abcd四点接触,之后产生压扁变形。压扁变形是指管子截面积不变化,仅形状由圆变为椭圆,属于塑性弯曲。到管子与孔型壁相接触时压扁停止,减径变形开始,直至管子离开变形区。无张力减径机每架变形量较小,一般延伸系数不超过1.03~1.055。轧制薄壁管时变形过大会产生轧折缺陷。(图2)

经无张力减径后管壁要增厚,减径前后的壁厚关系可用以下经验公式确定:

对于壁厚小于15mm的成品管

S0=S[1-0.0044(D0-D)]

对于壁厚大于15mm的成品管

S0=S-(D0-D)/14.9

式中D0、D分别为减径前后管子的直径;S0、S分别为减径前后的壁厚。用上式求出的壁厚变化值含有平均值的意义,因为实际壁厚变化沿孔型周边的分布是不均匀的,如图3所示。由图3可见,增厚值以辊缝处(Ⅲ一Ⅲ截面) ,孔型顶部(I—I截面)小,在45。方向(Ⅱ一Ⅱ截面)次之。由于减径机为连轧机,成品管终的壁增厚由各架累积而成,累积后壁厚分布是45。方向处壁厚小。(见图4)

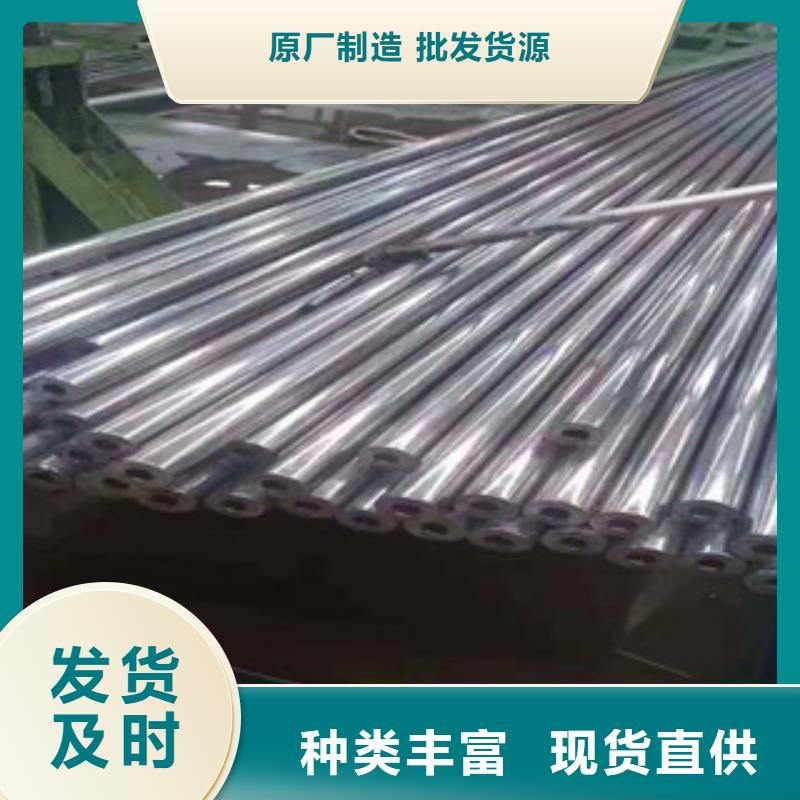

精密钢管的生产方法

大部分钢材加工都是钢材通过压力加工,使被加工的钢(坯、锭等)产生塑性变形。根据钢材加工温度不钢材同以分冷加工和热加工两种。钢材的主要加工方法有:

轧制:将钢材金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压

加工方法,这是生产钢材常用的生产方式,主要用来生产钢材型材、板材、管材。分冷轧、热轧。

锻造钢材:利用锻锤的往复冲击力或压力机的压力使坯料改变成我们所需的形状和尺寸的一种压力加工方法。一般分为自由锻和模锻,常用作生产大型材、开坯等截面尺钢材寸较大的材料。

拉拨钢材:是将已经轧制的金属坯料(型、管、制品等)通过模孔拉拨成截面减小长度增加的加工方法大多用作冷加工。

挤压:是钢材将金属放在密闭的挤压简内,一端施加压力,使金属从规定的模孔中挤出而得到有同形状和尺寸的成品的加工方法,多用于生产有色金属材钢材